Множественность представленных в настоящее время на рынке методов 3D-печати не исключает продолжения текущих исследований по разработке более инновационных технологий. Несмотря на то, что материал отличается в зависимости от используемого метода печати, каждая из технологий имеет свои преимущества. В основном они связаны со специфическими областями применения, для которых предназначены эти принтеры.

Обзор используемых технологий 3D-печати

Доступные сегодня технологии 3D-печати сгруппированы в три основных семейства. К ним относятся печать методом осаждения проволоки или экструзии (FFF, FDM), использование жидкой светочувствительной смолы (SLA, DLP) и, наконец, использование порошка или спекания (SLS, SLM, DMLS).

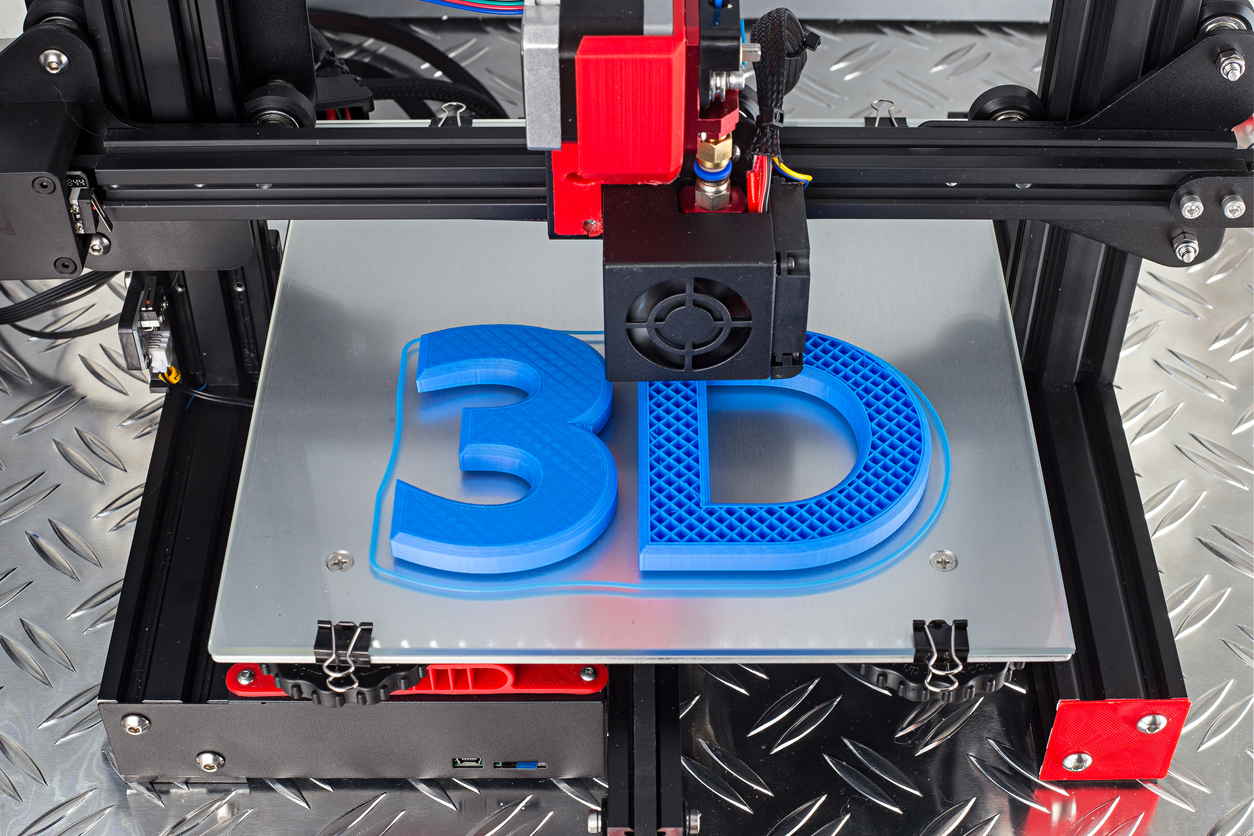

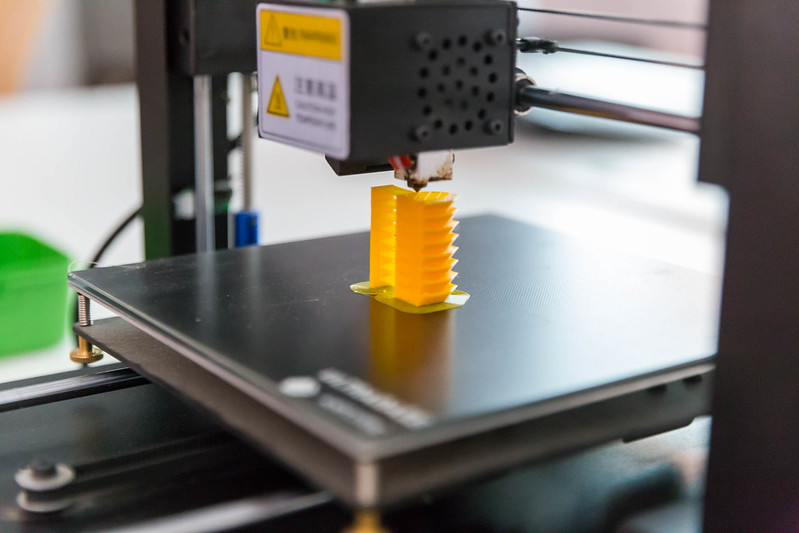

Печать методом наплавки или экструзии позволяет создавать объект слой за слоем. Он предполагает использование пластиковой нити. Помещенная на печатающую головку, последняя плавится и наносит наложенные друг на друга слои на печатной платформе.

Что касается жидкой светочувствительной смолы, ее застывание осуществляется с помощью проектора или лазера. Эта операция, также известная как полимеризация, приводит к тому, что создаваемый объект формируется внутри лотка, в котором находится смола. Стереолитография (SLA) является одной из технологий, которая регулярно использует этот процесс печати.

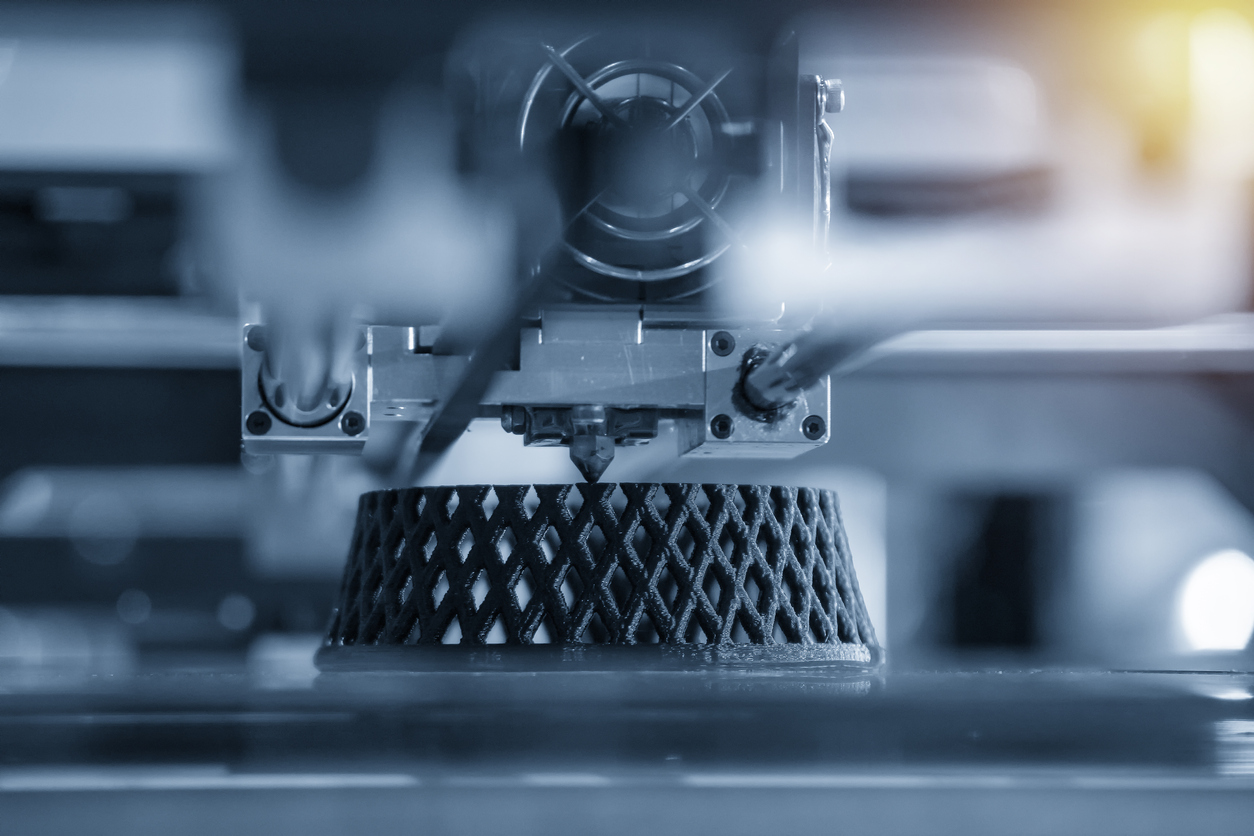

Источник энергии — например, лазер — расплавляет металлический порошок, ранее помещенный в резервуар 3D-принтера. Термин, используемый для обозначения этого типа печати, — это спекание порошка или лазерное спекание. Это технология с несколькими вариантами: SLS (селективное лазерное спекание) или SLM (селективное лазерное плавление).

Печать путем нанесения расплавленной нити

Для характеристики этой технологии используются два выражения. Первый, FDM, происходит от английского языка (Fused Deposition Modeling). Что касается второго, FFF, оно означает Fused Filament Fabrication. Термин экструзия — это еще одно название этого процесса 3D-печати. В качестве расходных материалов используется пластиковая нить (PLA или AB).

На 3D-принтере есть печатающая головка, также называемая соплом. Именно на этой насадке расплавляется ранее нагретое волокно. Сопло перемещается по двум осям, x и y, параллельно печатной платформе, которая движется в вертикальном направлении. Лишь после завершения первого слоя платформа печати опускается по своей оси.

Расплавленная нить наносится слой за слоем, чтобы создать трехмерный объект. Слияние различных слоев происходит благодаря быстрому затвердеванию расплавленного пластика. Как только слои пластика уложены друг на друга, мы получаем спроектированный объект, модель которого видна на экране компьютера.

Экструзию можно также проводить с использованием источника энергии, такого как лазер, и путем прямого воздействия энергии. Этот режим 3D-печати, более известный под аббревиатурой DED (Directed Energy Deposition), можно найти на некоторых промышленных принтерах. Материал, выталкиваемый источником энергии, затем плавится перед тем, как сплавиться в объект.

3D-печать путем полимеризации светочувствительной смолы

Использование технологий SLA или DLP характерно для 3D-принтеров, использующих смолу в качестве материала для печати. Процесс их печати — полимеризация. Это относится к застыванию светочувствительной смолы под воздействием источника света, такого как лазер или проектор света. Жидкая смола в лотке для принтера затвердевает в результате реакции, созданной световыми лучами.

Лоток для печати расположен в нижней части лотка, в котором находится жидкая смола. DLP-проектор или SLA-лазер излучает свет, который затвердевает смолу от слоя к слою. Завершение слоя позволяет лотку погружаться дальше в лоток и так далее до тех пор, пока объект не будет изготовлен.

Наличие деталей, требующих высокого уровня детализации и разрешения на гладкой стороне, является причиной использования 3D-принтера, такого как SLA или DLP-принтер. Такие области, как ювелирные изделия и медицина, являются наиболее распространенными областями, где используется этот процесс печати. Изготовление форм, предназначенных для изготовления ювелирных изделий или зубных протезов, требует как точности, так и тонкости.

Только полимеризация смолы позволяет различать две категории SLA и DLP принтеров. На DLP-принтере смола затвердевает слой за слоем. В принтере SLA, с другой стороны, он затвердевает точка за точкой. Кроме того, в DLP-принтере используется проектор, а в SLA-принтере для печати используется лазер.

3D-печать расплавлением порошкового материала

Четыре технологии используют этот процесс 3D-печати. Это спекание и плавление порошка, измельчение материала, ламинирование бумаги и, наконец, 3D-биопечать.

Использование металлического порошка в качестве печатного материала является общим в промышленном секторе. Селективное лазерное спекание или селективное лазерное плавление — это две технологии 3D-печати, в которых используется порошок. В области авиации, например, эта технология позволяет изготавливать детали большой сложности, предназначенную для использования в самолетах.

Распыление или струйная печать материала — это процесс печати, при котором расплавленный материал наносится на платформу для печати. Объект образуется путем послойного отверждения ранее расплавленного материала. Многоструйное моделирование (MJM) — другое название этого метода печати.

В качестве материала для технологии 3D-печати, известной как ламинирование, используется бумага или алюминиевая фольга. Объекты, произведенные с использованием этой техники, отличаются перспективой деталей и цветов. Сектор декорирования и производства игрушек — это те, кто регулярно использует эту технологию.

Создание живых клеток или органических тканей — это область экспериментов биопечати. Этот научный процесс представляет собой настоящую революцию в области медицины. В конечном итоге биопечать направлена на производство функциональных органов или живых тканей. Пока эта технология находится на экспериментальной стадии. Трехмерные биопринтеры, обладающие такой способностью печати, еще не стали реальностью. Однако, если бы они существовали, такие машины позволили бы создавать органы и лечить многие патологии.